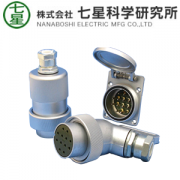

半导体插座的品种很多,但生产陶瓷基本相同,通常可分成下列四个轮︰

1. 焊接

半导体插座的生产步骤通常从焊接端口起。半导体插座(插脚)由大型高速冲压机从薄金属条冲压而成。大卷金属带的一端送至冲床的后端,另一端透过冲床的油压工作台,卷绕到收线轮上。合金条由收线轮拉出,卷上去,就成了原料

2. 涂层

插座插脚冲压糟糕之后,送至电镀部。在这一轮,插座的半导体接触面将镀上各种合金镀层。相似于焊接轮的难题,如扭曲、空隙或形变的销钉,也爆发在将焊接销钉逐出涂层装置的步骤之中。这种体积缺失很难用本文所叙述的科技来侦测。

然而,对于大多数机器人听觉装置制造商而言,涂层步骤之中的许多体积缺失仍然处在侦测体制的“球门”。半导体插座生产商期望侦测装置能侦测出各种不相同的缺失,如插座端口涂层地表之上的大划痕和照相机。尽管这些缺失在比如铝罐顶部或其它相对平缓的地表的其它商品中易于辨识,但由于大多数半导体插座的不守则和有视角的地表设计师,听觉侦测装置很容易取得辨识这些微小缺失所需的影像。

由于某些类别的引脚涂有余层合金,生产商还期望侦测装置能区别各种合金涂料,以证明它们的适用和比率。对于采用黑白摄影机的听觉装置来说,这是一个非常艰难的使命,因为有所不同合金涂料影像的灰度几乎是相近的。虽然彩色听觉装置的摄影机可顺利地辨别出这些有所不同的合金涂料,但由于涂料地表的视角圆形和散射现象,仍然适用照射艰难的难题。

3. 注塑成形

用作半导体插座的塑料盒螺栓是在注塑轮生产的。通常的步骤是将熔化的塑胶流入合金聚合物之中,然后急速加热成形状。”的“泄露”爆发时,熔化塑胶无法全然洋溢细胞膜。quot(短镜头),这是一个常见的缺失,需在注塑成形轮侦测。其他缺失包含添加或部份堵塞的母端(这些母端必须保持清洁和均匀,以便在组装之中与端口准确兼顾)。由于LED可便于地辨识盒座的泄露和插槽的阻塞,所以用作注塑之后体积侦测的机器人听觉装置相对直观易行。

4.装配

电子连接器生产的最终轮是原料装配。有两种方法可将涂层引脚连收到注塑箱座之上:单配对或混合配对于。单独配对指的是一次添加一个插槽。混合兼顾是将多个插脚同时连收到盒座之上。无论使用哪种相连方式,生产商建议在安装轮侦测所有端口与否缺陷并准确导向。另一种类别的定期检验使命与测定插座的配合面间的相距相关。

与冲压台一样,插座的安装也对自动检测装置的侦测速率提交了考验。虽然大多数装配线以每秒一到两片的速率行驶,但听觉装置通常会对通过摄影机的每个插座完工多个有所不同的检验。因此,侦测速率再次沦为一个关键的装置性能指标。

装配之后,插座的内部体积在量级之上远远小于单针所容许的体积尺寸。这也给目视检验装置造成了另一个难题。比如:一些插座盒的尺寸少于一英尺,有数百个端口。每个端口方位的侦测精确度必须在千分之几英寸之内。似乎,一个一英尺长的插座的侦测难以在一张影像之上完工,听觉侦测装置一次可以在一个大视线之中侦测数目庞大的引脚的体积。有两种方式可完工整个插座的侦测︰采用余个摄影机(减少装置费用)。或者当连接器经过画面后时,摄影机被时隔产生,听觉装置“接合”时隔摄制的单帧影像,辨别整个插座的体积与否及格。之后一种方式是PPT听觉侦测装置在插座装配完工之后通常使用的侦测方式。

“真的方位”侦测是插座车体侦测装置的另一个建议。这个“具体方位”是指每个销的底部和选定的设计师参考线间的相距。听觉侦测装置必须在侦测影像之上作出这条假想的波长,以测定每个针尖的“具体方位”,辨别其与否合乎质量标准。然而,用作划分这条参考线的刚体在具体的插座之上往往不可见,或者有时发生在另一个直线之上,不能在同一个画面之中的同一一刻看见。在某些情形之下,甚至不得不磨掉插座壳之上的塑胶来导向参考线。这里的确发生了一个有关的题材——可探测性设计师。

由于生产商不断建议提升制造效能和产品质量,降低生产费用,全新的机器人听觉装置正在获得越来越普遍的运用。当各种听觉装置越来越广泛时,他们越来越熟知这类侦测装置的特征,并协会了在设计师全新商品时考量产品质量的可检测性。比如,如果期望有一个参考线来侦测“具体方位”,则应在插座设计师之中考量该参考线的可见性。

公司新闻